基于时序预测的电路板功能测试优化策略及其验证

背景意义

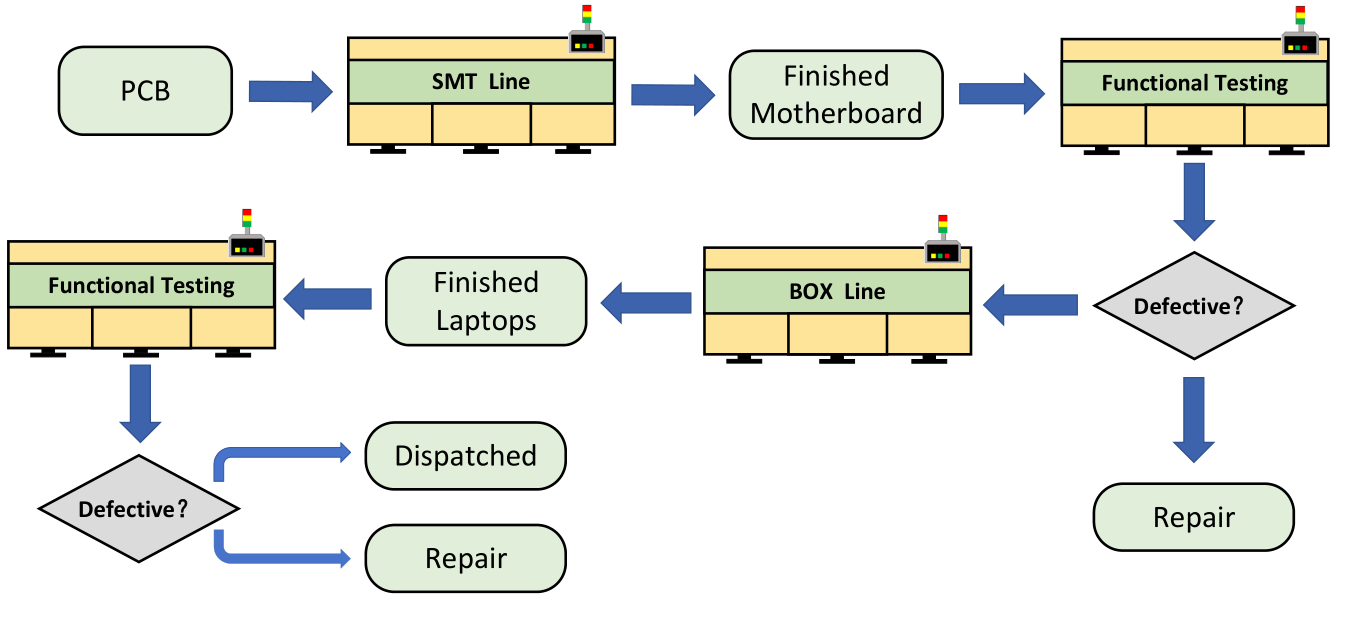

在笔记本电脑制造中,功能测试是实现笔记本电脑制造质量控制的关键,但学术界很少涉及这一问题。其一般工作流程包括两个主要阶段:首先,印刷电路板(PCB)通过表面贴装技术(SMT)生产线制成主板,然后对主板进行功能测试并修复有缺陷的部分;其次,成品笔记本电脑需要经过严格的质量控制要求,因此也要进行功能测试,并对有缺陷的笔记本电脑进行修复。对于一家典型笔记本电脑制造工厂(以下简称为“工厂 X”),它是全球最大的工厂之一。

X工厂生产的典型笔记本主板测试涉及 30 多个不同的测试项目,但测试所有功能项目需要花费数百秒的时间,对于生产线来说太过耗时。因此,工厂 X 采用了选测的测试方案,从 30 多个不同的测试项目中选择一部分易出故障的功能模块进行测试。由于数据被视为商业秘密,只有工厂 X 内部的技术人员和与该工厂密切合作的少数学术界人员才能访问。因此,该问题很少被学术界接触,导致工厂 X 的选测方案完全依赖于工厂内部工程师的经验,缺乏理论依据。

图1 功能测试的流程图

研究现状

功能测试的优化具有现实意义,但这种看似迫切的需求在学术界却几乎没有触及。事实上,这样的需求在学术界是完全不公开的,因为它被视为商业秘密,只对X工厂内部值得信赖的技术人员开放。但是,技术人员可能没有意识到测试线可以优化,因此不会寻求外部帮助。这是因为,他们打算更多地关注特定设备和操作的具体技术问题,但作为一个全局优化问题,人们必须深入整个过程,从全局的角度来看问题,这对于涉及太多制造操作的大型制造工厂来说显然并不容易。

技术路线

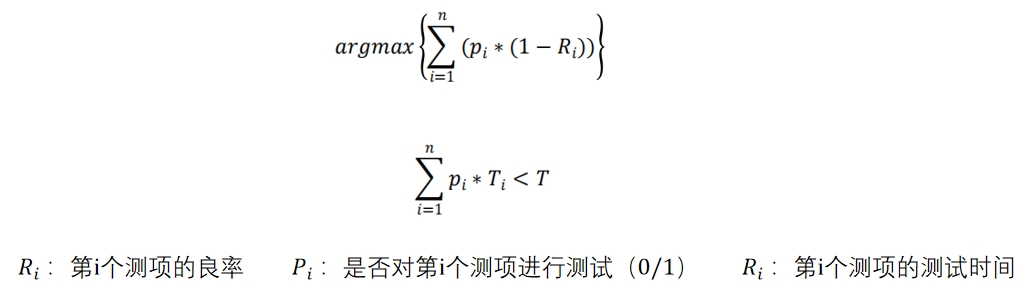

对于这样一个问题,X工厂认为笔记本电脑主板的测试成本是对其每项功能进行测试所花费的时间,为了不影响工厂的正常排产,因此测试花费的总时间低于生产主板所花费的时间。测试的目标的尽可能的在将电路板装入笔记本电脑之前发现电路板上的功能故障。因此产线功能测试的问题可被定义为一个优化问题。 优化的目标是尽可能发现更多的笔记本电路故障,优化的约束是对电路板进行测试所花费的时间。

图2 优化算法图

对于这样一个优化问题,其中(第i个测项的测试时间)经过统计后得到的各测项的测试时间; (是否对第i个测项进行测试(0/1))这个是优化问题的求解变量。因此当可以获得 (第i个测项的良率)该优化问题便可求解。

因此,笔记本电路板各功能模块的良率预测在该优化问题中有重要的意义,通过我们3年以来对产线的接触,我们发现笔记本电脑主板各功能模块间具有一定的相关性,并且在时间维度也具有相关性,因此解决该问题所设计的预测模型应具备提取时间相关性能力和空间相关性能力。

经过我们的实际验证,通过构建合理的时序预测模型可对主板各功能模块进行良率预测,在完成良率预测后,优化问题便拥有了完整的数据。该优化问题是一个带约束下的最大化问题,可以通过动态规划、优化算法、拉格朗日乘子法等方式进行求解。为满足优化问题的解可达到全局最优,并且拥有较低的时间复杂度,往往采用动态规划或拉格朗日乘子法进行求解。

在解决完上述问题之后,该优化方案最终要应用于工厂产线,由于电脑生产产选一般都十分庞大,对于我们了解的X工厂来说,其产线平均每10秒就可以下线一台笔记本电脑,占据全球笔记本电脑生产产业的1/8。对于这种级别的生产产线,很难直接将优化算法部署于该企业的生产服务器,这涉及相当多的生产安全性问题。因此外挂式的嵌入式设备,有着良好的稳定性,并且不会对产线服务器调度产生任何影响,是完成算法应用的可行方案。